BLOG

最終更新日:

最終更新日:

目次 ➖

需要予測とは売上や顧客数などにおいて今後の見通しを予測することであり、製造業ではAIを活用した需要予測も行われています。本記事では、製造業における需要予測の必要性やメリット、AIの導入ステップ、事例などについて解説します。

AIを活用した需要予測の導入イメージや導入ステップが理解できる記事になっていますので、ぜひ最後までご覧ください。

製造業における需要予測を重要性とは?

需要予測ツールがもたらす便益をご紹介

→資料を見てみる

そもそも製造業において需要予測が必要な理由としては、商品の欠品防止や過剰在庫の抑制などが挙げられます。企業が製造する商品や取引先から仕入れる部品は数百点・数千点に及ぶ場合もあり、それらの膨大な種類の商品・部品を担当者の経験や勘のみで管理することは現実的ではありません。

商品の販売量や出荷数を適切に把握し、在庫の適正化などを図るうえでは、需要予測を行うことは不可欠であるといえるでしょう。

製造業務にAI需要予測サービスを導入してみませんか?

業界に精通した専任担当が導入前後で手厚く支援いたします

→資料を見てみる

製造業において需要予測を行うメリットとしては、主に以下の点が挙げられます。

製造業において需要予測を行うメリットのひとつは、欠品の防止に役立つ点です。需要予測を行うことにより、従来の勘や経験に基づく予測よりも高精度に販売量などの予測ができます。

これまでの販売履歴や外部の各種データを多面的に分析することで、必要となる商品の数量やタイミングを適切に掴めるようになり、販売機会の損失を回避できるでしょう。

生産数・在庫の最適化を図れる点もメリットです。需要予測によっていつ・どのくらいの商品数が必要となるのかがわかれば、需要に応じた適切な生産計画・在庫計画が立てられます。それにより、商品の過剰在庫を抱えるリスクを軽減することが可能です。

また、需要は天気や市場トレンドなどの要因によって変動する側面もあるため、必要な在庫量に加えて多少の安全在庫を確保しておくことが一般的です。安全在庫として保管しておくべき在庫数を考えるうえでも、需要予測は有効となります。

在庫最適化について詳しく知りたい方は、こちらの記事をご覧ください。

在庫最適化とは?過剰在庫や欠品のリスクを軽減する方法を徹底解説!

商品の生産数・在庫数だけでなく、原材料の仕入れ数を最適化するためにも需要予測は重要です。需要予測によって商品の必要な数量・タイミングがわかれば、そこからリードタイムを計算して適切な原材料の仕入れ計画を立てることができるでしょう。

需要予測を行うことで、担当者の作業負荷を低減することも可能です。これまでの勘や経験に基づく作業では、予測を立てるまでに多くの時間を費やす場合もありましたが、AIを活用した需要予測では高速なデータ解析により的確な販売予測などができます。

また、需要予測の精度を高めることで、商品の配送や保管などにおける作業負荷の低減にもつながるでしょう。

ここでは、製造業における需要予測AIの導入ステップについて、以下の手順に沿って解説していきます。

1.AI導入で実現できることの確認

2.AI導入の目的の整理

3.導入すべき業務の決定

4.導入に必要なデータの特定

5.ベンダーの選定

6.導入検証

7.実装・運用

はじめに、需要予測AIの導入によって実現できることの確認を行います。需要予測AIによって実現できることとしては、たとえば以下のようなことが挙げられます。

上記の一例なども踏まえ、需要予測AIが自社の事業発展や業務効率化などに貢献するものであるかを確認しましょう。

AIを活用した需要予測について詳しく知りたい方は、こちらの記事をご覧ください。

AIを活用した需要予測とは?手法に加えて必要データや運用などを紹介!

次に、需要予測AIを導入する目的を整理します。需要予測AIの導入目的は、業務効率化やコスト削減、属人性の解消など、企業によっても異なります。そのため、需要予測AIの導入によって自社がどのようなゴールを実現したいのかを明確にしていきましょう。

また、目的やゴールを設定するうえでは、現状の業務課題や作業工数などを具体的に把握しておくことも大切です。

需要予測AIの導入目的を整理できたら、AIを導入する業務対象を決定していきます。製造業では販売業務や発注業務、在庫管理業務といったさまざまな業務があるため、そのなかでどの業務にAIを導入するのかを具体化します。

将来的にはすべての業務に対してAIを導入したい場合でも、AIの有効性の検証や業務影響の局所化のために、まずは一部の業務に絞って試験的に導入することも有効な手段です。実際に業務効率化やコスト削減などの効果を確認できた後に、徐々に他の業務に展開していくとよいでしょう。

導入対象業務の決定後は、導入に必要なデータの特定を行います。データの特定を行う際は、まず手元にあるデータの整理を行うことが重要です。そのうえで、本来は必要ではあるものの収集できていないデータを洗い出し、収集する方法を検討していきましょう。

もし必要なデータが他部門にあって協力を得にくい場合は、経営層などを巻き込みながら全社的な取り組みであることの方向性を示すことが重要です。

また、そもそもデータとして収集できていない場合は、データを記録・蓄積するための業務ルールやシステムを構築することが必要となります。

需要予測に必要なデータについて詳しく知りたい方は、こちらの記事をご覧ください。

需要予測に必要なデータとは?精度を高めるためのデータを徹底解説!

続いてベンダーの選定です。社内にAI人材が豊富にいる企業は多くないため、需要予測AIを導入するためには外部のベンダーに依頼するケースが一般的です。ベンダーを選定する際は、以下のような基準をポイントに検討していくとよいでしょう。

何社か候補のベンダーを選び、打合せやデモなどを踏まえて自社に合ったベンダーを決定することが重要です。

ベンダーの選定ができたら、実際に導入に向けた準備や検証を進めていきます。導入検証のフェーズでは、以下のような項目を準備・確認していくことになります。

AIモデルの構築や検証にあたっては、ベンダー任せにせず、業務現場の担当者も積極的に参加していくことが大切です。

また、導入に向けて本番実装計画を作成することもポイントとなります。本番実装計画では、AI導入による費用対効果や導入後の運用体制などをまとめ、社内で合意形成を図っていきましょう。

導入検証の後は、AIの実装・運用を行います。実装・運用フェーズでは、事前の検証通りにAI導入による効果が出ているかを確認することが大切です。また、構築したAIモデルはそのままにせず、定期的に精度の確認やデータの再学習を行うこともポイントとなります。

そして導入後の運用が軌道に乗ってきたら、次のアクションとしてAIを適用する業務範囲の拡大なども検討していきましょう。

需要予測のイメージを明確に掴むうえでは、需要予測の事例を知ることも大切です。ここでは、製造業における需要予測の事例として以下の項目を紹介します。

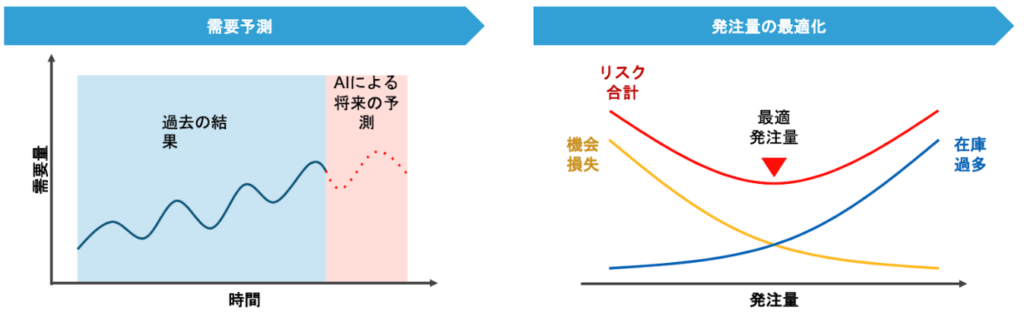

製造業における需要予測の事例のひとつに、発注量の最適化が挙げられます。AIを活用した需要予測であれば、人間では対処しきれない膨大なデータの解析を行い、今後の販売量などを高精度に予測することが可能です。

各店舗に配置できる商品量なども踏まえつつ、欠品防止と在庫コスト抑制の両方のバランスを取った最適な発注量を算出できます。

発注数の需要予測について詳しく知りたい方は、こちらの記事をご覧ください。

発注数を決定するための需要予測とは?おすすめのツールについても徹底解説!

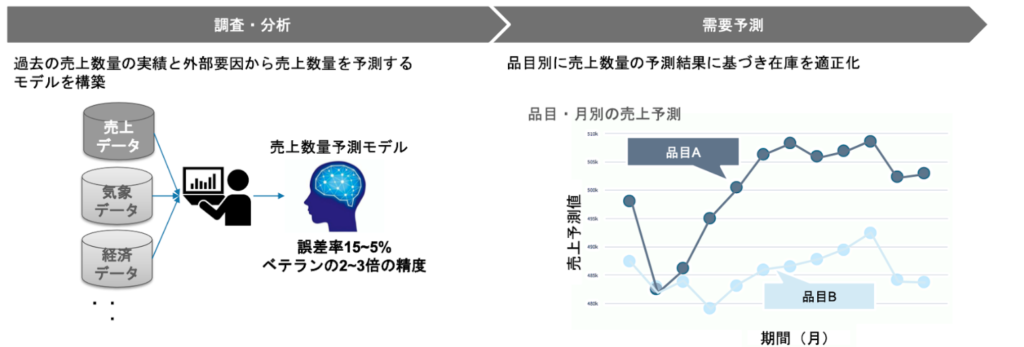

品目別の売上数量予測を行う事例もあります。ある企業では、売上データや気象データ、経済データといったさまざまなデータをAIで解析する売上数量予測モデルを構築し、品目別の売上予測精度の向上を実現しました。

ベテラン社員の2~3倍の精度で予測ができるようになった結果、過剰在庫を削減し、年間数千万円のコスト削減を達成した事例です。

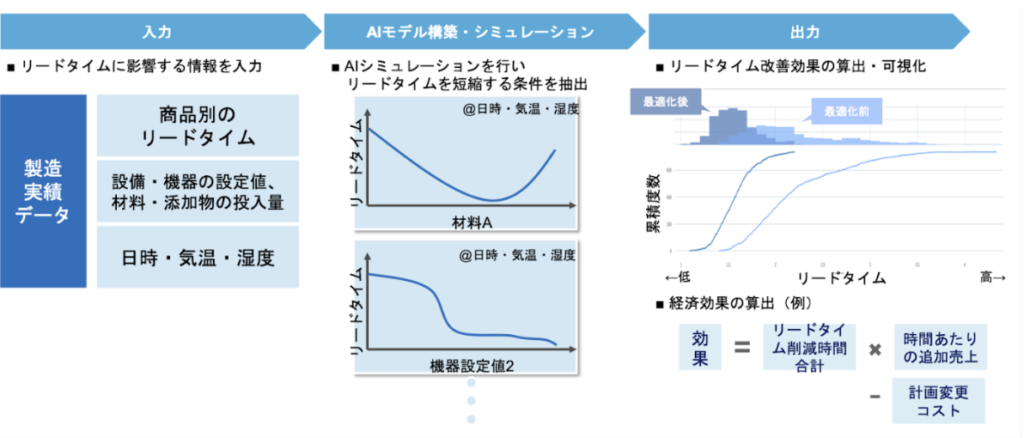

製造業における需要予測の事例には、リードタイムの最適化もあります。原材料の情報や設備・機器の設定値、日時・気温・湿度などのデータをAIにインプットすることで、シミュレーションを通じて生産リードタイムを予測することが可能です。

加えて、リードタイムを短縮するための施策や改善効果もAIが提示してくれるため、各商品の生産リードタイムの最適化を実現できます。

需要予測をAIで行うことで、人員配置の最適化も可能です。たとえば、ある食品製造メーカーでは、各工場に必要な人員数を正確に把握するために、AIを活用した需要予測を導入しました。

AIによって商品ごとに必要な生産量を高精度に予測できるため、生産に必要な人員数や配置場所が明確になり、人員配置の最適化を実現した事例です。その結果、従業員の残業抑制や過剰人員削減などの経営上のメリットも生まれています。

製造業においてAIを活用した需要予測を行うことで、欠品の防止や生産数・在庫数・仕入れ数の最適化、作業負荷の低減などが期待できます。また、発注量やリードタイム、人員配置の最適化も可能です。

需要予測AIを導入する際は、目的や対象業務、データを整理したうえで、社内の他部門やベンダーと協力しながら準備・検証を進めていくことが大切です。導入後は、効果検証や定期的なAIモデルのメンテナンスも忘れずに行いましょう。

AI CROSSでは、専門知識がなくても使えるノーコードAI予測分析・意思決定支援サービス「Deep Predictor」を提供しています。Deep Predictorは予測分析をするだけでなく、「予測分析の結果から最善の打ち手を導き出すことができる」というのが最大の特徴です。打ち手は根拠や効果も明確に分かるような形式でアウトプットしますので、社内での合意形成がして頂きやすいツールとなっています。Deep Predictorにご興味がございましたら、ぜひ当社までお問い合わせください。